Лучшие дымогенераторы премиум класса

Hanhi 2 v.H24

При разработке данной модели позаботились не только о скорости и качестве приготовления, но и удобстве гурманов. В пользу последнего свидетельствует наличие в тарельчатом охладителе крана для слива конденсата и смол. Корпус генератора разработан из пищевой нержавеющей стали толщиной 2 мм. Она не выгорает под продолжительным воздействием высоких температур. Емкости для древесины объёмом 5 л хватит для автономной работы на протяжение 5 часов. Она поделена угловой решетчатой перегородкой на 2 камеры. Одна заполняется древесиной, а вторая поддерживает тягу. Сочетание тарельчатого охладителя и барьерной системы очистки гарантируют — внутрь коптильной камеры попадет очищенный сухой дым.

дымогенератор Hanhi 2 v.H24

Достоинства:

- крышка с деревянной ручкой;

- съёмный сборник золы;

- специально платформа для придания устойчивости на любой поверхности;

- 8 уровней очистки;

- изменение скорости подачи воздуха через электрокомпрессор;

- простота обслуживания.

class=’s-article__points-list’>

Недостатки:

class=’s-article__points-list’>

Hobbi Smoke 3.0

Улучшенная модель версии 3.0. Она избавилась от большинства проблем предшественников. Существенно возросла производительность. Она составляет 9 л/мин. В сочетании с объёмным баком, время автономной работы увеличилось до 17 часов. Корпус изготовлен из нержавеющей стали марки AISI 430.

дымогенератор Hobbi Smoke 3.0

Достоинства:

- установлен немецкий компрессор;

- хорошая комплектация;

- книга рецептов в подарок;

- эффективный сборник конденсата;

- внутренняя трубка из латуни обеспечивает высокий уровень теплопроводности;

- деревянная крышка;

- известный бренд.

class=’s-article__points-list’>

Недостатки:

- не информативная инструкция по сборке;

- 2 точки крепления к коптильному шкафу — спорное решение;

- не постоянное качество.

Helicon Merkel Premium

Одно из лучших решений для всех любителей копченостей. Изделие получило обновленный сборник конденсата. В нем помимо паров воды, оседает канцерогены, смолы, пепел, копоть и другие вредные вещества. Новая степень очистки стала возможна благодаря 9-ти уровневому тарельчатому охладителю. Дым предварительно проходит запутанную траекторию и попадает в коптильный шкаф без посторонних примесей. Корпус изготовлен из легированной стали. Она устойчива к протеканию окислительных процессов на поверхности, не выгорает под воздействием высоких температур. Толщина материала 2 мм.

дымогенератор Helicon Merkel Premium

Достоинства:

- гладкие отполированные внутренние стенки;

- время автономной работы 12 часов;

- обновленный сборник смол и конденсата;

- накопившаяся смола сливается через кран;

- свободный доступ щепы в зону горения;

- толщина стали 2 мм;

- зажигалка с турборежимом, компрессор и информативная инструкция идут в комплекте.

class=’s-article__points-list’>

Недостатки:

- слишком дорого;

- быстро заполнение емкости для смолы (2.5 — 3 часа).

class=’s-article__points-list’>

Установка станет настоящей находкой для всех гурманов и любителей копченостей. Продукты домашнего приготовления намного полезнее и дешевле магазинных аналогов. Деликатесы украсят праздничный стол и станут предметом гордости перед гостями.

Дымогенератор с внешним охлаждением

Дымогенераторы являются полезным инструментом для создания эффекта дыма на различных мероприятиях или в театральных постановках. Этот тип дымогенератора позволяет более эффективно контролировать выходящий дым и предотвращает перегрев устройства.

Список материалов:

- Контейнер из нержавеющей стали с плотно закрывающейся крышкой

- Труба из нержавеющей стали

- Насос для создания давления

- Электрический нагревательный элемент, вентилятор

- Термостатический регулятор температуры

- Медный трубопровод для охлаждения

- Водяной насос

- Шланги и соединительные элементы

- Электрические провода и разъемы

- Инструменты: сверло, паяльник, ключи, пинцет

Подготовка контейнера:

- Сверлите отверстия в контейнере: одно для установки трубы и другое для выхода дыма.

- Установите вентилятор на крышку контейнера, рядом с отверстием для выхода дыма.

Установка нагревательного элемента:

- С помощью сверла сделайте отверстие в боковой стенке контейнера для установки нагревательного элемента.

- Вставьте нагревательный элемент в отверстие и закрепите его.

- Подключите нагревательный элемент к электрическим проводам и разъемам согласно инструкциям производителя.

Подключение насоса и трубопровода:

- Установите насос внутри контейнера и закрепите его.

- Присоедините один конец трубопровода к насосу и другой конец — к трубе, установленной на крышке контейнера.

Установка системы охлаждения:

- Подключите медный трубопровод к нагревательному элементу и к водяному насосу.

- Разместите водяной насос в ведре с холодной водой.

- Присоедините шланги для циркуляции охлаждающей жидкости между нагревательным элементом и водяным насосом.

- Подключите электрические провода от нагревательного элемента и вентилятора к термостатическому регулятору температуры.

- Подключите термостатический регулятор температуры к источнику питания в соответствии с инструкцией.

Проверка и безопасность:

- Перед включением убедитесь, что все компоненты правильно подключены и закреплены.

- Убедитесь, что контейнер герметично закрыт.

- Проверьте работу системы охлаждения, включив насос и убедившись, что охлаждающая жидкость циркулирует.

- Проверьте работу дымогенератора, включив нагревательный элемент и вентилятор.

- При работе с дымом соблюдайте меры безопасности, такие как проветривание помещения и использование защитной маски.

Особенности вытяжки улитка

Запоминающаяся форма и отличительный принцип работы выделяет такую вентиляцию из подобных. Наиболее востребованной улитка будет для помещений с минимальной площадью и свободным пространством. Конструкция вентилятора в виде спирали, служит воздушным каналом в любом складском или промышленном помещении.

На ваш выбор предоставлены заводские агрегаты «улитка» разной комплектации, но при желании – соорудить очистительную систему собственными руками вполне реально. Как установить улитку и чем она лучше остальных очистительных систем? Ответы на эти вопросы кроются в особенностях строения устройства.

Обзор и сопоставление производственных моделей

Готовые вентиляторы имеют постоянные и устойчивые рабочие свойства, обеспечивают доброкачественную работу с низким уровнем шума. При наличии разветвленной системы воздуховодов, распространяющих звук по всем помещениям, внедрение малошумящего оборудования весьма принципиально. Разглядим эксплуатационные свойства нескольких промышленных образцов, чтоб знать, от чего же следует отталкиваться при проектировании собственного изделия:

Круговые вентиляторы низкого давления ВР 80-75

Имеют довольно высшую производительность (от 370 до 71000 м 3 /ч зависимо от номера вентилятора). Давление находится в границах 0,37-1820 Па. Употребляются в системах общеобменной вентиляции либо в составе технологического оборудования.

Фильтр для изделия

Дым несет в себе много смолы и конденсата, которые при копчении попадают на продукты и негативно влияют на вкусовые качества. Существует несколько типов фильтров с дополнительной камерой и специальной насадкой из бутылок, устанавливающихся на переходную трубу от агрегата к камере коптилки.

В первом случае фильтр для дымогенератора холодного копчения изготавливают из трубы по аналогичным размерам камеры горения. Далее на фильтровом изделии внизу на крышке просверливают отверстие и нарезают резьбу. Берут металлическую крышку резьбовую, в центре которой сверлят дыру, а затем прикручивают ее к дну шурупами или просовывают болты и закручивают гайки. Достаточно просверлить 2-3 отверстия. К крышке прикручивается стеклянная банка – и конденсатор сделан.

В фильтровальную камеру помещается стержень, на котором располагаются с одинаковым расстоянием между собой 5-8 круглых пластин с мелкими отверстиями. Поверх стержня кладется стальная сетка для чистки посуды. Далее корпус закрывается крышкой.

Во втором случае дымоходная труба изготавливается зигзагообразной формы, а в середине канала монтируется бутылка, внутри которой помещены днища от пластиковой тары с вырезанными мелкими отверстиями. Эти дыры не должны совпадать друг с другом – наоборот, направлять отверстия следует в хаотичном порядке. В таком случае дым не пойдет по прямой, а будет врезаться в дымовой канал с множественными углами и препятствиями в бутылке.

В пластиковой емкости будет собираться конденсат, поэтому к низу тары припаивают переходник с резьбой и прикручивают бутылку объемом 1 л. Такая конструкция не только очистит дым от смолы, но и будет избавлять дым от конденсата.

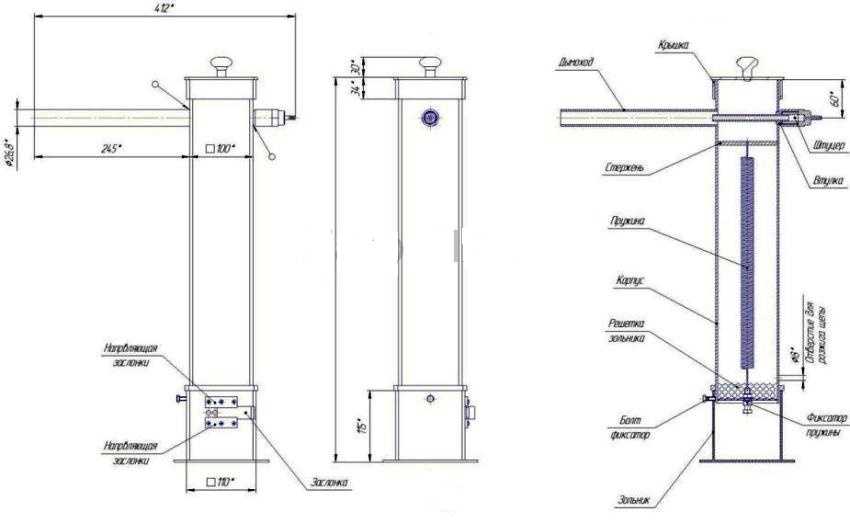

Необходимые материалы и инструменты

Большинство нужных материалов наверняка можно найти в своем гараже, а остальное докупить. В любом случае, для этого не понадобится больших вложений.

Для создания дымогенератора потребуются заранее запастись такими материалами:

- Отрезок квадратной трубы для корпуса (10х10х0,3 см, длиной 50-52 см). Если такой трубы нет, подойдет труба прямоугольной формы, но по площади сечения она должна быть аналогичной. Она будет служить камерой, обеспечивающей процесс образования и движения дыма.

- Металлический стержень, который будет служить в качестве верхнего зацепа пружины, диаметром 6-8 мм.

- Металлическая пластина для упора (11,5х11,5 см, толщиной 0,6-0,8 см).

- Медная трубка для эжектора Ø10 мм от тормозной системы «Камаза» или любой другой аналогичного сечения.

- Пружина для улучшения тяги. Можно использовать старую дверную пружину. Длина подбирается с учетом того, что в сжатом состоянии она будет находиться внутри дымогенератора при нагрузке в один килограмм.

- Небольшой компрессор для подачи воздуха в эжектор (1,5-2 л/м). Можно воспользоваться аквариумным компрессором (регулирует подачу) или вентилятором, а также штуцером для подключения трубки от него.

- Перфорированный лист для решетки (форма выреза не имеет значения), металлическая сетка (диаметр ячейки 0,2-0,3 см) или пластина с частыми дырочками.

- Болты М8х45 для крепления зольника к корпусу.

- Квадратная труба для зольника сечением 11,х10х0,3 см, высотой 10 см.

- Термометр для определения температуры внутри агрегата. Прибор позволит осуществлять контроль над нежелательным остыванием или, наоборот, перегревом дымогенератора.

Для качественной и быстрой реализации технических работ понадобятся такие инструменты:

- болгарка;

- сварочный аппарат;

- дрель.

Под рукой должны быть также все подручные инструменты: молоток, отвертки, плоскогубцы.

Для производства всех работ согласно заданным параметрам необходим определенный навык работы со сваркой, нужно уметь приварить штуцер к трубе дымохода, сделать топочную дверку, съемную крышку.

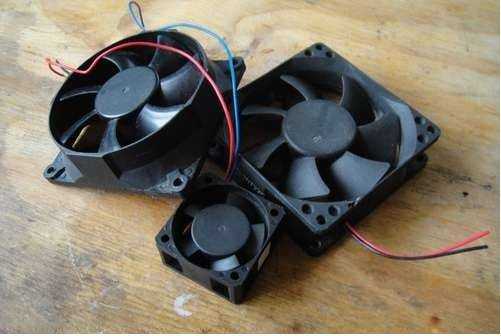

Из чего можно и как сделать компрессор для коптильни своими руками

Вентилятор улитка для дымогенератора, собранный своими руками, – это эффективный и экономичный вариант. Соорудить такой аппарат можно, используя простые подручные средства. В качестве основного элемента может быть взят компьютерный кулер или компрессор от холодильника или авто. Даже с помощью изготовленного своими руками вентилятора улитки для дымогенератора коптильный аппарат будет обладать необходимой мощностью для проведения эффективного копчения.

Из кулера ПК

Вентилятор улитка из кулера от компьютера – самый распространенный вариант для сборки своими руками. Деталь находится в свободном доступе. Питаться может от USB нагнетатель воздуха или от PowerBank. Делается вентилятор для дымогенератора из кулера для дымогенератора своими руками по следующей схеме:

В пластиковой бутылке или канистре проделывается отверстие, равное по размерам кулеру

Это важно, чтобы добиться полной герметичности. Удобно делать это электролобзиком.

Кулер вставляется в отверстие и фиксируется на клей или болты.

В крышке проделывается отверстие, куда крепится фитинг.

К переходнику присоединяется патрубок, к которому крепится гибкая трубка, ведущая к дымогенератору.

Проводится полная герметизация всех соединений.

Из аквариумного компрессора

Плюс применения аквариумного компрессора в том, что в нем в большинстве моделей есть готовая система регулировки интенсивности подачи воздуха. Для изготовления вентилятора подойдет только активный агрегат, погружной с этой целью не применяют. Из нагнетателя выходит трубка, которую необходимо соединить с дымогенератором через штуцер. Если трубки две, то их необходимо предварительно соединить. Перегонка дыма начнется сразу после включения аппарат в сеть.

Из компрессора от холодильника

От холодильника компрессор также может применяться в домашней коптильне. Своими руками дополнительно изготавливается сборник, в котором будет накапливаться воздух. Это позволит агрегату на время отключаться, чтобы избежать перегрева. Как только запасы начнут заканчиваться, устройство включится снова. Чтобы добиться такой функциональности, на устройстве устанавливается реле давления, которое будет реагировать на изменение показателей, включением или выключением вентилятора.

Из автокомпрессора

Автомобильные компрессоры также применяют для подобных целей. Это могут быть устройства от любых авто: Эталон, Tata и др. Им также свойственен перегрев, поэтому подключение проводится по аналогичной схеме с компрессором от холодильника. Если правильно установить прессостат, то аппарат осуществит самостоятельное включение и выключение, обеспечит при этом бесперебойную подачу воздуха в течение 24 часов.

Дымогенератор для холодного копчения своими руками: чертеж

Составление чертежа – это необходимый подготовительный этап, который позволяет выполнить соответствующие расчеты и обозначить их на бумаге. В схеме обязательно обозначается корпус дымогенератора, который может иметь круглую или квадратную форму.

Корпус самодельного дымогенератора используется в качестве камеры, которая наполняется топливом. Стенки устройства обязательно должны обладать хорошей герметичностью. В противном случае дым, образованный при тлении опилок, будет рассеиваться в окружающее пространство.

Чтобы сделать дымогенератор для холодного копчения своими руками необходимо использовать чертежи

Сами устройства для копчения продуктов подразделяются на разновидности в зависимости от конструктивных особенностей и назначения. Сегодня можно встретить габаритные стационарные устройства или, наоборот, более компактные, переносные. В конструкции коптилки может присутствовать заслонка. Этот элемент позволяет увеличить приток воздуха в камеру, которая содержит топливо.

Самодельная коптильня холодного копчения может иметь две топки. Такая конструкция направлена на увеличение тяги в системе. Дымогенераторы используются как в горячих, так и в холодных коптилках. В чертеже указываются все составляющие элементы устройства. Обязательно нужно внести в схему эжектор и его размеры, а также компрессор.

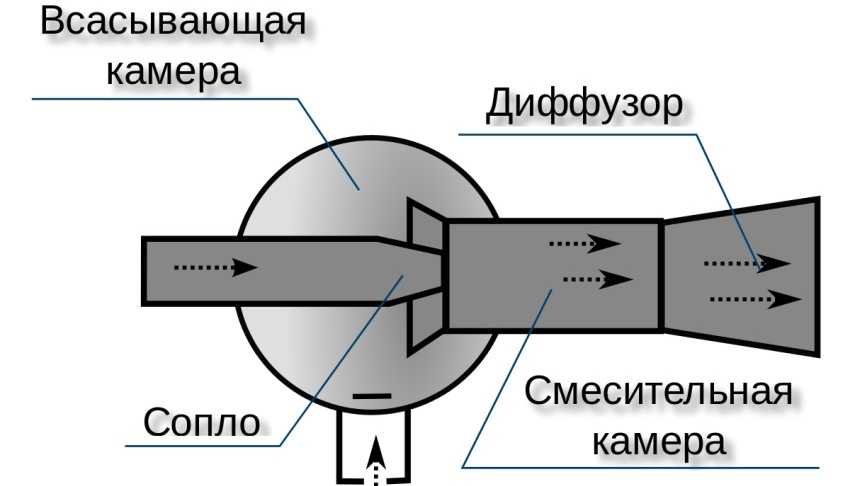

Как сделать дымогенератор своими руками: изготовление эжектора

Эжектор – это устройство, которое является трубкой и используется для создания необходимого показателя тяги в дымогенераторе. Данный прибор классифицируют по месту расположения. В зависимости от этого фактора можно выделить два типа эжекторов:

нижние;

Любой дымогенератор для коптильни холодного копчения состоит из контейнера, насоса (компрессора) и эжектора

верхние.

Первый вариант не рекомендуется специалистами для коптилок, изготовленных собственноручно. Это связано с тем, что такое размещение препятствует притоку воздуха, что, соответственно, отражается на тяге в конструкции. Трубки, установленные в нижней части, требуют постоянного контроля, что не очень удобно. При составлении чертежа дымогенератора необходимо заранее продумать расположение данной трубки и зафиксировать его на рисунке.

Избежать проблем с тягой довольно просто. Все, что для этого нужно, –разместить эжектор в верхней половине дымогенератора. Такой ход имеет несколько преимуществ. Установка эжектора в верхней части способствует увеличению объема зоны сгорания. Топливо, расположенное внутри камеры, тлеет медленнее в этом случае, а также уменьшается вероятность того, что оно потухнет.

Так производится сборка эжектора для дымогенератора своими руками. Чертеж, фото и пошаговая инструкция – все это позволяет выполнить грамотную сборку данного изделия.

Схема эжектора для дымогенератора холодного копчения

Из чего сделать компрессор для дымогенератора своими руками?

Компрессор считается одной из важнейших деталей прибора, который генерирует дым для копчения продуктов. Его можно приобрести отдельно, после чего присоединить к конструкции. Но чаще всего для этих целей используются различные подручные материалы, которые можно найти в каждой квартире или доме.

Статья по теме:

Нагнетатель воздуха своими руками можно выполнить из старого кулера. Данная компьютерная деталь как нельзя лучше подходит для увеличения притока воздуха в конструкцию. Необходимо соблюдать порядок действий по трансформации кулера в компрессор.

В первую очередь потребуется взять пластиковую бутылку и обрезать ее верхнюю часть. Далее с помощью клея следует присоединить вентилятор к внутренней части обрезанного пластикового элемента. С другой стороны (к горлышку) подключается шланг. Второй выход трубки подсоединяется к дымогенератору. Такая конструкция отлично справляется со своей функцией. Единственный ее минус заключается в непрезентабельном внешнем виде.

Компрессор для дымогенератора своими руками можно выполнить из старой компьютерной детали — кулера

Еще одним распространенным вариантом является покупка аквариумного компрессора для дымогенератора. Многие люди отмечают, что устройство для производства дыма может работать и без компрессора. Но эффективность такой установки ниже, так как воздух поступает в нее естественным путем.

Таким образом, для увеличения производительности рекомендуется собрать компрессор. Причем необязательно, чтобы он имел сложную конструкцию. Простой вентилятор для дымогенератора своими руками значительно упрощает копчение, а на его производство уходит не более часа.

Как сделать компрессор для коптильни своими руками

Для нагнетания воздуха в дымогенератор можно использовать любой аппарат, способный создавать поток. При этом будет достаточно устройства с мощностью 4 Вт.

Из кулера ПК

Самый дешевый и простой вариант компрессора, который будет обеспечивать дымогенератор воздухом, можно изготовить из кулера, то есть из обычного компьютерного вентилятора. При том, подойдет любой вентилятор размером от 40х40 мм до 120х120 мм.

Совет! Лучше выбрать кулер максимальных размеров, чтобы обеспечить хорошую производительность генератора дыма.

Чтобы собрать нагнетатель воздуха для коптильни, потребуются приготовить следующие комплектующие:

- кулер подходящей мощности и размера;

- пластиковая емкость объемом 5-10 л, можно использовать пластиковую бутылку либо канистру;

- водопроводные фитинги;

- полипропиленовая, медная или из нержавеющей стали трубка длиной около 25 см и диаметром 25 мм;

- переменный резистор или блок питания с регулятором напряжения;

- саморезы.

Способ изготовления нагнетателя воздуха прост.

- Вырежьте в емкости отверстие, соответствующее размеру кулера. Если используется пластиковая канистра, то отверстие можно вырезать с помощью электролобзика.

- Вставьте кулер в отверстие и закрепите его либо с использованием клеевого пистолета, либо саморезами или болтами.

- Далее, проделайте отверстие в крышке емкости для установки в нее патрубка, к которому будет подсоединяться трубка, ведущая к генератору дыма. Все соединения должны быть максимально герметичны.

- Воспользовавшись водопроводными фитингами, закрепите трубку на крышке канистры или пластиковой бутылки.

- Подключите вентилятор к источнику питания 5-12 в.

Совет! Для регулировки оборотов кулера можно использовать обычный переменный резистор, который устанавливается между источником питания и вентилятором. Идеальным вариантом можно считать блок питания, имеющий регулятор напряжения, например, от телевизионной антенны.

Чтобы повысить мощность потока воздуха, можно изготовить вентиляторный блок, состоящий из нескольких кулеров.

Из форточного вентилятора

Изготовить компрессор для коптильни можно также из форточного вентилятора. Процесс изготовления мало чем отличается от тех же действий с использованием кулера от ПК.

Только вместо подключения аппарата к блоку питания, форточный вентилятор для компрессора подключается к сети 220 В. В качестве альтернативы форточному вентилятору подойдет вытяжной кулер для ванной комнаты.

Из аквариумного компрессора

Для дымогенератора холодного копчения в качестве нагнетателя воздуха можно применить аквариумный компрессор. Но следует знать, что для этой цели подойдет только аппарат определенного типа, то есть активный компрессор. Данный вид устройств отличается наружной установкой и имеют одну или 2 выходные трубки.

Подключается аппарат к генератору дыма очень просто: достаточно вставить выходной шланг аппарата в штуцер эжектора генератора и включить устройство. Если из аквариумного компрессора выходит 2 трубки, то их следует объединить в одном канале и последний соединить со штуцером. Будет хорошо, если аквариумный нагнетатель будет оборудован регулятором подачи воздуха.

Из компрессора от холодильника

При желании, нагнетатель воздуха для генератора дыма можно изготовить из компрессора от холодильника. Но в таком случае, к агрегату потребуется подсоединить накопительную емкость (ресивер), который можно изготовить из металлической трубы большого диаметра, старого огнетушителя или газового баллона.

Подача воздуха в дымогенератор из накопительной емкости происходит посредством пневматического шланга.

Из автокомпрессора

Для обеспечения потока воздуха в эжектор можно использовать и обычный автомобильный компрессор. Но у данного агрегата есть один недостаток: он не может работать продолжительное время без остановки по причине сильного перегрева.

Но все же приспособить автокомпрессор для работы с генератором дыма возможно. Потребуется подсоединить к аппарату ресивер с датчиком давления, как и в случае с агрегатом от холодильника.

После поднятия давления в ресивере до определенного значения, прессостат будет отключать двигатель аппарата на время, пока воздух не израсходуется, и запускать его снова для накопления воздуха в емкости. В таком режиме автокомпрессор перегреваться не будет и сможет обеспечивать дымогенератор потоком воздуха на протяжение суток и более.

Извините. Данных пока нет.

Ваше мнение Загрузка …Обзоры техникиКалькуляторрасчетаэлектроэнергииРассчитать

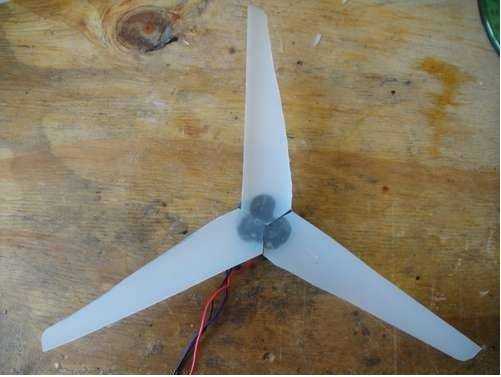

Строим мини-ветрогенератор из старого компьютерного кулера

У вас завалялись старые и ненужные компьютерные комплектующие? Загляните и поищите там вентилятор для охлаждения процессора, так называемый кулер. Есть? Отлично. Сейчас я вам расскажу как заставить его работать не в совсем привычном для него режиме. Теперь он будет не поглощать энергию для последующего охлаждения процессора, а наоборот — вырабатывать. Да, я не оговорился. В своем ветряном мини-генераторе я использовал его как основной элемент. При ветре 12 км/ч, или привычных для метеорологии 3,3 м/с, он позволяет вырабатывать электричество напряжением 1,5 — 2 вольта и силой тока 20 миллиампер.

Какие нам понадобятся материалы? — толстая пластиковая бутылка — старый вентилятор для охлаждения процессора (кулер), чем больше тем лучше — несколько метров слаботочного провода — деревянный брусок круглого сечения диаметром 1,5 дюйма и длинной 20 см. — две металлические трубки с заходом одна в другую — 4 диода «Шоттки» — эпоксидный клей — супер клей — затяжные галстуки — старый CD диск Итак рассмотрим пошагово этапы изготовления мини-ветрогенератора. Разборка кулера Пропеллер обычно удерживаются на валу электродвигателя с помощью стопорного кольца. Зачастую оно скрыто под резиновым уплотнителем. После его снятия вы увидите стопорное кольцо, которое вы можете снять маленькой плоской отверткой. Получилось? Если да, то штатные лопасти вентилятора можно спокойно снять. Пайка проводов Взгляните на медные катушки вентилятора, там может быть два или три проводных соединения, это и есть коннекторы катушек. У одного из участков два подсоединенных медных провода, в то время как у других двух только по одному. Вы должны подпаять два провода к ножкам, имеющие только один медный провод.

Какие нам понадобятся материалы? — толстая пластиковая бутылка — старый вентилятор для охлаждения процессора (кулер), чем больше тем лучше — несколько метров слаботочного провода — деревянный брусок круглого сечения диаметром 1,5 дюйма и длинной 20 см. — две металлические трубки с заходом одна в другую — 4 диода «Шоттки» — эпоксидный клей — супер клей — затяжные галстуки — старый CD диск Итак рассмотрим пошагово этапы изготовления мини-ветрогенератора. Разборка кулера Пропеллер обычно удерживаются на валу электродвигателя с помощью стопорного кольца. Зачастую оно скрыто под резиновым уплотнителем. После его снятия вы увидите стопорное кольцо, которое вы можете снять маленькой плоской отверткой. Получилось? Если да, то штатные лопасти вентилятора можно спокойно снять. Пайка проводов Взгляните на медные катушки вентилятора, там может быть два или три проводных соединения, это и есть коннекторы катушек. У одного из участков два подсоединенных медных провода, в то время как у других двух только по одному. Вы должны подпаять два провода к ножкам, имеющие только один медный провод.

Создание выпрямителя. Выпрямитель превращает переменный ток в постоянный. Нужно 4 диода. Обрезаем их таким образом, чтобы на одной паре с одной стороны (с черными штрихами) осталось по 1 см, аналогично на другой паре, только с противоположной стороны. Длинные концы загибаем. Должна получится фигурка в виде буквы «П». Паяем все вместе. Подпаиваем выходящие с вентилятора провода нужной вам длины. Тестируем генератор Вы можете протестировать работает ли генератор подсоединив светодиоды к выходу, ну или тестер. Хорошенько раскрутите и посмотрите работает ли он.

Создание выпрямителя. Выпрямитель превращает переменный ток в постоянный. Нужно 4 диода. Обрезаем их таким образом, чтобы на одной паре с одной стороны (с черными штрихами) осталось по 1 см, аналогично на другой паре, только с противоположной стороны. Длинные концы загибаем. Должна получится фигурка в виде буквы «П». Паяем все вместе. Подпаиваем выходящие с вентилятора провода нужной вам длины. Тестируем генератор Вы можете протестировать работает ли генератор подсоединив светодиоды к выходу, ну или тестер. Хорошенько раскрутите и посмотрите работает ли он.

Удаляем весь ненужный пластик Удаляем наружный пластик, защищающий лопасти, и собственно сами лопасти. Можно просто отломать лопасти и потом доработать неровности ножом.

Удаляем весь ненужный пластик Удаляем наружный пластик, защищающий лопасти, и собственно сами лопасти. Можно просто отломать лопасти и потом доработать неровности ножом.

Делаем лопасти будущего ветрогенератора Лопасти вырезаются из толстой пластиковой бутылки, обычная пластиковая бутылка с тонкими стенками не подойдет. Отлично подойдёт бутылка от отбеливателя или шампуня. Срезаем верхушку и донышко бутылки. Получаем цилиндр. Разрезаем его вдоль. Далее лучше сделать шаблон лопастей на бумаге и начертить на пластике. Будьте внимательны, чтобы лопасти были одинаковыми по размеру. Здесь нет особенно точных размеров. Длинна лопастей задается длинной бутылки. Для удобной дальнейшей состыковки конец стыка лопастей вырезается под углом 120 градусов. Склеивания лопастей и кулера Три лопасти приклеиваем с помощью суперклея к пластиковой стороне кулера. Кстати, если вы думаете о кривизне лопастей, то уверяю вас, натуральный изгиб пластиковой бутылке работает отлично. Как правило, не требуется большего угла изгиба.

Делаем лопасти будущего ветрогенератора Лопасти вырезаются из толстой пластиковой бутылки, обычная пластиковая бутылка с тонкими стенками не подойдет. Отлично подойдёт бутылка от отбеливателя или шампуня. Срезаем верхушку и донышко бутылки. Получаем цилиндр. Разрезаем его вдоль. Далее лучше сделать шаблон лопастей на бумаге и начертить на пластике. Будьте внимательны, чтобы лопасти были одинаковыми по размеру. Здесь нет особенно точных размеров. Длинна лопастей задается длинной бутылки. Для удобной дальнейшей состыковки конец стыка лопастей вырезается под углом 120 градусов. Склеивания лопастей и кулера Три лопасти приклеиваем с помощью суперклея к пластиковой стороне кулера. Кстати, если вы думаете о кривизне лопастей, то уверяю вас, натуральный изгиб пластиковой бутылке работает отлично. Как правило, не требуется большего угла изгиба.

Хвостовик ветряка Мотор приклеивается к деревянному бруску круглого сечения, который вращается на металлических трубках. Хвостовик делаем из старого CD диска. Сверлим в деревянном бруске отверстие насквозь, диаметром металлической трубки. Если трубка села не плотно вы можете заклеить эпоксидным клеем. Затем делам пропил на конце бруска для вставки CD диска. Просверливаем пару отверстий через брусок и CD и закручиваем шурупами. Место соединения моторчика и бруска по краям можно обработать эпоксидным клеем. Также можно обработать места соединения проводов и пайки для защиты от коррозии. Изготовления опоры Опору хорошо бы изготовить из двух трубок. Одна в нашем случае уже уже прикреплена к деревянному бруску, а вот вторая должна быть организована с вращением относительно первой. Можно выполнить с помощью подшипников скольжения в трубе более большего диаметра. В качестве материала подшипника скольжения можно использовать фторопласт.

Хвостовик ветряка Мотор приклеивается к деревянному бруску круглого сечения, который вращается на металлических трубках. Хвостовик делаем из старого CD диска. Сверлим в деревянном бруске отверстие насквозь, диаметром металлической трубки. Если трубка села не плотно вы можете заклеить эпоксидным клеем. Затем делам пропил на конце бруска для вставки CD диска. Просверливаем пару отверстий через брусок и CD и закручиваем шурупами. Место соединения моторчика и бруска по краям можно обработать эпоксидным клеем. Также можно обработать места соединения проводов и пайки для защиты от коррозии. Изготовления опоры Опору хорошо бы изготовить из двух трубок. Одна в нашем случае уже уже прикреплена к деревянному бруску, а вот вторая должна быть организована с вращением относительно первой. Можно выполнить с помощью подшипников скольжения в трубе более большего диаметра. В качестве материала подшипника скольжения можно использовать фторопласт.

Преимущества использования самодельного вентилятора для дымогенератора

Самодельный вентилятор для дымогенератора предлагает ряд преимуществ, которые могут быть полезными для различных пользователей. Вот несколько основных преимуществ использования самодельного вентилятора:

- Экономия денег: создание вентилятора своими руками может быть гораздо более дешевым, чем покупка готового вентилятора в магазине. Вы можете использовать доступные материалы и инструменты для создания вентилятора, что даст возможность сэкономить значительную сумму средств.

- Индивидуализация: самодельный вентилятор можно адаптировать под свои потребности. Вы можете выбирать необходимые размеры, форму и материалы для создания вентилятора, что позволит точно соответствовать требованиям вашего дымогенератора и рабочей среды.

- Повышенная эффективность: при правильном проектировании и изготовлении своего вентилятора, вы можете достичь оптимальной производительности. Правильно спроектированный вентилятор будет эффективно рассеивать дым, обеспечивая более эффективную работу дымогенератора.

- Удовлетворение творческих потребностей: создание своего вентилятора позволяет проявить креативность и удовлетворить творческие потребности. Вы можете экспериментировать с различными идеями и материалами, создавая уникальный и функциональный вентилятор.

- Повышение надежности: самодельный вентилятор, выполненный с хорошей техникой и качественными материалами, может быть также надежным и долговечным. Вам будет известно, как каждая деталь вентилятора была сделана, что позволяет легко обнаруживать и исправлять любые возможные проблемы.

Конечно, создание самодельного вентилятора для дымогенератора может потребовать некоторых навыков и усилий, но эти преимущества часто перевешивают эти затраты. Кроме того, создание вентилятора самостоятельно может стать увлекательным и интересным процессом, который даст вам возможность наслаждаться результатами своего собственного труда.

Как сделать кулер для дымогенератора своими руками

Сделать кулер для дымогенератора своими руками не так сложно, как кажется на первый взгляд. Вам понадобятся следующие материалы и инструменты:

— Металлическая трубка с диаметром 10-12 см и длиной около 1 м;

— Две крышки из металла или пластика с отверстием в центре, соответствующим диаметру трубки;

— Сверло или нож для прорезания отверстия в крышках;

— Клеевой пистолет с горячим клеем;

— Строительный дырокол;

— Нержавеющая стальная сетка с мелкими ячейками;

— Кусок холодного сварочного металла;

— Молоток и зубило;

— Песок или керамическая вата в качестве теплоизоляции.

Для начала, прорежьте отверстия в крышках, которые будут служить входом и выходом дымовых газов. После этого, сделайте надрезы на гранях трубки, чтобы облегчить вставку крышек и сгиб трубы для обеспечения контакта с ними.

При помощи горячего клея закрепите крышки на трубе, устанавливая их на разных концах. При необходимости, укрепите их сверху еще и сваркой, чтобы обеспечить надежность крепления.

Затем, с помощью строительного дырокола просверлите несколько отверстий по всей поверхности трубки. Это нужно для увеличения поверхности контакта трубки и воздуха, а также для лучшей смеси дымовых газов с воздухом.

Для дополнительного охлаждения газов, укройте трубку сеткой из нержавеющей стали. Нетолстая стальная сетка имеет маленькие ячейки, через которые газы могут легко проходить, но при этом она задерживает пыль и другие частицы.

И наконец, заполните промежуток между трубкой и крышками теплоизоляцией. Для этого можно использовать песок или керамическую вату. Теплоизоляция поможет сохранить тепло внутри кулера и предотвратит его утечку через стенки.

Вот и все! Ваш кулер для дымогенератора готов. Установите его на дымоход и наслаждайтесь улучшенной эффективностью вашей системы отопления или выхлопной трубы.